数字控制机床多元化故障的形式以及复杂的故障原理和复杂的修复系统,种种因素都是影响机床可靠性发展以及进度发展的重要原因。

再加上它的可靠性研发以及试验都需要大量人力以及物力的投入,在目前国家不论是研究人员的方面,还是研究设备的方面,都面临着巨大的问题,主要缺乏和它相对应的研究资本投入。所以,我国的数字控制机床可靠性的技术依旧得不到明显的发展。

在数字控制机床的可靠性技术应用工程中最不可缺少的一环就是故障的分析。因为数字控制机床的整体设计和故障发生的概率是有密切关系的。所以,数字控制机床在进行初步的可靠性设计时,必须严格按照设计准则合理地进行前期设计制作。在减少或防止各种缺陷出现在数字控制机床上的大前提上,要根据既定的要求和相应的标准将对应可靠性的指标分配到和它相应的子系统内,之后科学的进行矩阵分析,最后在子系统中得到真实有效的可靠性分配值。

负责控制机床的各个零部件与大型机床铸件等支撑件进行有效工作,一般有电气控制系统和液压伺服系统。

[二]、数字控制机床的产生演进

科学技术和社会生产力的迅速发展,数字控制机床(NumericalControlMachineTools)是用数字代码形式的信息(程序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数字控制机床。

数字控制机床是在机械制造技术和控制技术的基础上发展起来的,其过程大致如下:

1948年,美国提出采用数字脉冲控制机床的设想。

1952年试制成功第一台三坐标数控铣床,当时的数控装置采用电子管元件。

1959年,数控装置采用了晶体管元件和印刷电路板,出现带自动换刀装置的数字控制机床,称为加工中心(MC,MachiningCenter),使数控装置进人了第二代。

1965年,出现了第三代的集成电路数控装置,不仅体积小,功率消耗少,且可靠性提高,价格进一步下降,促进了数字控制机床品种和产量的发展。

上世纪60年代末,先后出现了由一台计算机直接控制多台机床的直接数控系统(简称DNC),又称群控系统;采用小型计算机控制的计算机数控系统(简称CNC),使数控装置进人了以小型计算机化为特征的第四代。

1974年,研制成功使用微处理器和半导体存贮器的微型计算机数控装置(简称MNC),这是第五代数控系统。

上世纪80年代初,随着计算机软、硬件技术的发展,出现了能进行人机对话式自动编制程序的数控装置;数控装置愈趋小型化,可以直接安装在机床上;数字控制机床的自动化程度进一步提高,具有自动监控刀具破损和自动检测工件等功能。

上世纪90年代后期,出现了PC+CNC智能数控系统,即以PC机为控制系统的硬件部分,在PC机上安装NC软件系统,此种方式系统维护方便,易于实现网络化制造。

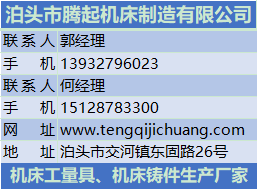

泊头市腾起机床制造有限公司(http://www.tengqijichuang.com)是一家致力于机床量具、机床铸件产品生产、销售为一体的现代化企业。可定做各类机床立柱铸件、机床滑座铸件、机床工作台铸件等,产品远销多个省、市、自治区。